تکسچرایزینگ یا بافت دهی

تکسچرایزینگ از پروسههای عملکرد بر روی نخ فیلامنتی است. بدین صورت که نخ فیلامنتی که به روش ذوب ریسی یا غیر ذوبریسی تولید میشود، یک نخ صاف و بدون برجستگی است که برای تماس با بدن این حالت مطلوب نیست زیرا کاملاً به بدن چسبیده و باعث تعریق غیرعادی یا آزردگی پوست میشود . از این رو، بایستی تحت فرآیندی به نام تکسچرایزینگ، فیلامنت صاف و مستقیم مصنوعی (نظیر پلی استر، نایلون، آکریلیک و…) را به یک فیلامنت موجدار تبدیل نمود که به ویژگیهای الیاف طبیعی نظیر پنبه، پشم، ابریشم و غیره نزدیک میگردند، به این معنی که از نقطه نظر زیر دست (لمس پارچه)، ظاهر و نوع بافت به الیاف مناسب برای تولید منسوجات، تبدیل میگردند. به عبارتی دیگر بافتدهی را میتوان به مجموعه فرایندهایی تعریف نمود که جهت آماده ساختن الیاف مصنوعی برای تولید منسوجات، به کار میروند. هدف از انجام این فرآیند، شبیه سازی خواص الیاف کوتاه طبیعی، افزایش حجم، عایق سازی گرمایی، قابلیت پوشش، نرمی، پرکنندگی و قابلیت انتقال رطوبت در الیاف مصنوعی است .به طور کلی، معنای لغوی تکسچره در زبان انگلیسی به معنای بافت یا زمینه است. مثلاً در مقوا، مقوا با تکسچرههای بالا برای نقاشی مداد شمعی و مقوا با تکسچره پایین برای آبرنگ مورد استفاده قرار میگیرد همین امر در مورد بوم نقاشی هم صدق میکند و نخ هم از این قاعده مستثنی نیست.

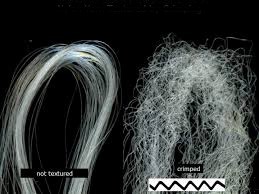

در فرآیند تکسچرایزینگ نخ گرم می شود و از طریق اعمال تاب در فیلامنت ها یا عبور آنها از یک جریان آشفته یا جت سیال، تغییر فرم طولی بوجود آمده و در آن فر و موج ایجاد میگردد و سپس برای تثبیت فر و موج ایجاد شده، خنک میشود. فرآیندهای متعددی برای ایجاد فر و موج در نخ وجود دارد که با توجه به چگالی خطی نخ و نیز ویژگی های مورد نیاز محصول نهایی، از فرآیند مناسب استفاده می شود . بافتدهی در حقیقت وسیلهای است که طول مستقیم الیاف مصنوعی مثل نایلون، پلی استر و یا پلی پروپلین را برای همیشه به شکلهای مختلف مثل فنر، حلقه و یا زیگزاگی شکل در میآورد، بدون اینکه تدوام طول الیاف را تحت تأثیر قرار دهد. نخهای الیاف صاف و بافتدهی نشده به دلیل نداشتن حجم، برای تولید پوشاک مناسب نبوده و به طور کلی کاربردهای محدودی دارند.

فرایند تکسچرایزینگ معمولا به ۸ روش مختلف انجام می گیرد:

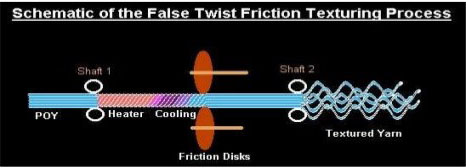

روشی که معمولا بیشتر از بقیه روش ها در ریسندگی های نخ DTY انجام می گیرد، تاب مجازی می باشد. در این روش، ابتدا با کشش و حرارت، زنجیره های ملکولی نخ POYشکسته می شود. سپس با تاب دادن به نخ، این زنجیره های شکسته شده و حالت زیگزاگی به خود می گیرد. زمانی که نخ به این حالت رسید، هم زمان عملیات سرد کردن نیز انجام می گیرد. پس از باز کردن تاب نخ، به واسطه داشتن حالت زیگزاگ، نخ حالت فنری به خود می گیرد.

روش لبه برای تولید نخ های استرچ استفاده می شد اما امروزه جای خود را به تاب مجازی داده است. این روش بر این مبنا ست که اگر روبانی را از لبه ی تیزی عبور دهیم و آن را بکشیم پیچ می خورد و عدم تقارنی در سطح ایجاد می شود که موجب تکسچره شدن نخ می شود.

جعبه تراکمی: امروزه این روش دیگر مورد استفاده قرار نمی گیرد اما در گذشته از این روش برای تکسچره کردن نوار و کابل مورد استفاده قرار می گرفته است.

بافت و شکافت نیز روش دیگری است که در این روش پارچه های کشباف را تثبیت گرمایی کرده و سپس آن را باز کرده است ، که در این روش نخ با حداکثر ناصافی خواهیم داشت.

چرخ دنده :در این روش دو چرخ دنده با یکدیگر درگیر هستند و نخ را از بین آن ها عبور می دهیم که نتیجتا نیروی وارده از طرف چرخ دنده ها بر روی نخ موجب تکسچره شدن آن می شود. تفاوت این روش با روش های دیگر این است که دراین روش بجای تکسچره کردن نخ، چله را تکسچره می کردند. این روش امروزه دیگر کاربردی ندارد.

روش تاب حقیقی : در این روش یک انتها از نخ تاب داده می شود و نخ شکل مارپیچ می گیرد. به دلیل نایکنواختی و سرعت پایین ، این روش جای خود را به روش تاب مجازی داده است.

روش جت هوای داغ نیز یکی از روش های مهم تکسچرایزینگ است که در این روش از یک سیال داغ برای تکسچرایزینگ استفاده می شود. این روش تنها روش برای تولید نخ های BCF است که اهمیت زیادی دارد.

روش آخر برای تکسچرایزینگ،جت هوای سرد است . با این روش توانستند نخهای شدیداً درگیر بهم (کامپکت) با طول حلقههای (loop) کوچکتر تولید کنند تا دیگر پرزهای پراکنده بر روی نخ وجود نداشته باشد و همین عامل باعث شد تا به عنوان یک نخ استاندارد برای استفاده در روکش صندلی شناخته شود. زیرا این نوع نخ شباهت بسیار زیادی به نخ ساخته شده از الیاف طبیعی داشت و برخلاف سایر نخهای فیلامنتی و حتی تکسچره سنتی، زیردست لیزی نداشت و کاملاً ظاهر آن غیر پلاستیکی بود. نخ تکسچره هوا به واسطه وجود حلقه های فیلامنت و بالطبع خاصیت حبس و نگهداری هوا توانست این قابلیت را داشته باشد که سرمای زمستان و گرمای تابستان را دفع کند و عرق بدن را نیز جذب نماید.

نخهای تولیدی با این روش دارای ویژگی های زیر هستند :

۱) افزایش قدرت عایق بندی گرمایی توسط ایجاد فضای بین الیاف ودر نتیجه محبوس نمودن هوا

۲) کاهش وزن مخصوص و به عبارت دیگر افزایش حجم مخصوص که ازدیاد ضریب پوشانندگی نخ را به همراه دارد

۳) کاهش درخشندگی و جلای نخ بر اثر نایکنواخت شدن بازتابش نور از سطح آن

۴) نرم شدن زیر دست (لمس پارچه)در اثر تغییر نخ فیلانتی صاف به نخ استرچ با ساختمان اسفنجی

۵) افزایش قدرت انتقال رطوبت که از جمع شدن عرق روی پوست بدن جلوگیری می کند

۶) خاصیت فنریت در صورت داشتن نخ استرچ